กิจจกรรมเตรียมความพร้อม SMEs ฝ่าวิกฤติ COVID-19

ขอเชิญผู้สนใจเข้าร่วมสัมมนาออนไลน์ฟรีกับ กิจกรรมเตรียมความพร้อม SMEs ฝ่าวิกฤติ COVID-19 ด้วยการเสริมสร้างความร่วมมือด้านโลจิสติกส์และโซ่อุปทานของภาคอุตสาหกรรม

จัดเต็มกับ 20 หัวข้อ (หัวข้อละ 3 รุ่น) ที่น่าสนใจทางด้านโลจิสติกส์และซัพพลายเชนในการฝ่าวิกฤต COVID-19 ไม่ว่าจะเป็น การรับมือกับวิกฤต การเพิ่มประสิทธิภาพกับสถานการณ์ที่เปลี่ยนอย่างรวดเร็ว กลยุทธ์ในการบริหารและจัดการต้นทุนในสถานการณ์วิกฤต

พบกับ วิทยากรผู้เชี่ยวชาญทางด้านโลจิสติกส์และซัพพลายเชน

จัดโดยกองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรม

✅ ระหว่างวันที่ 18 สิงหาคม – 15 กันยายน 2564✅ ผ่านระบบออนไลน์ Zoom

คลิกลิ้ง https://lin.ee/2WUmVoL

หรือ สแกน QR CODEสอบถามรายละเอียดเพิ่มเติมคุณภัทราภรณ์ โทร 087-7989696คุณพันธิตรา โทร 083-0602932

17

ส.ค

2021

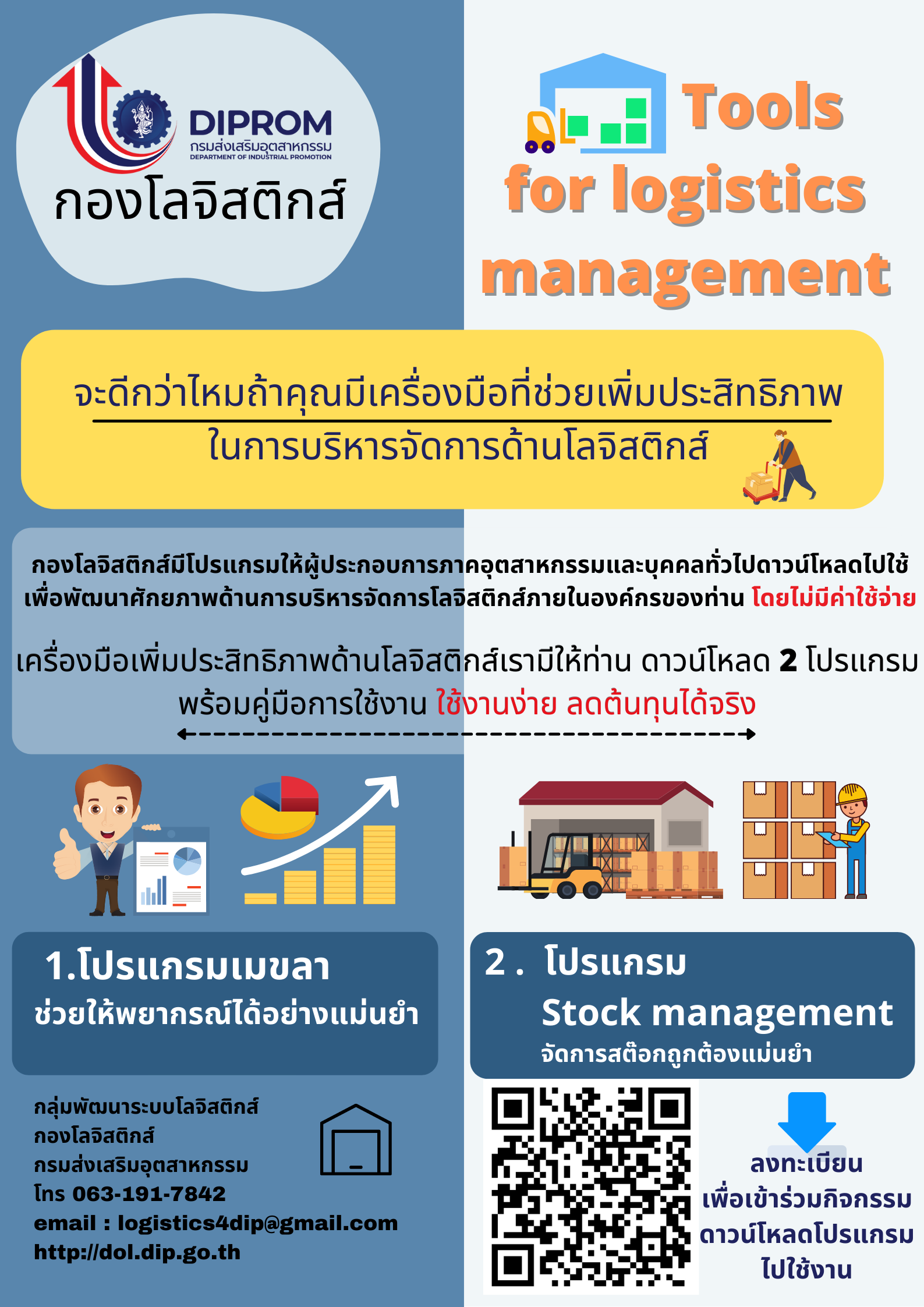

กองโลจิสติกส์ขอเชิญสถานประกอบการ เข้าร่วมโหลดโปรแกรมที่ช่วยเพิ่มประสิทธิภาพในการบริหารจัดการด้านโลจิสติกส์

#กองโลจิสติกส์บอกข่าวดี ในวิกฤตมีโอกาส และโอกาสอยู่ตรงนี้เรามีโปรแกรมดีๆมาให้ผู้ประกอบการได้ใช้โดยไม่มีค่าใช้จ่ายกองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรมขอเชิญสถานประกอบการเข้าร่วมโหลดโปรแกรมที่ช่วยเพิ่มประสิทธิภาพในการบริหารจัดการด้านโลจิสติกส์ โดยเรามีโปรแกรมให้ดาวน์โหลด 2 โปรแกรมด้วยกัน พร้อมคู่มือการใช้งาน1.โปรแกรมเมขลา : โดยให้คุณพยากรณ์ความต้องการได้อย่างแม่นยำ2.โปรแกรม Stock Management : ช่วยให้คุณบริหารจัดการสต๊อกได้อย่างถูกต้องและแม่นยำสมัครเพื่อเข้าร่วมการดาวน์โหลดโปรแกรมได้ตั้งแต่วันนี้ - วันที่ - 6 กันยายน 2564 (โดยไม่มีค่าใช้จ่าย)https://docs.google.com/.../18VaYCz8eAmPvG7itPuPT.../edit...ติดต่อสอบถาม โทร. 063-191-7842กองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรม

16

ส.ค

2021

บทความเผยแพร่ความรู้ ด้านการบริหารจัดการสินค้าคงคลัง เรื่อง: การเพิ่มประสิทธิภาพการวางแผนและการควบคุมสินค้าคงคลัง

บทความเผยแพร่ความรู้ ด้านการบริหารจัดการสินค้าคงคลัง

เรื่อง: การเพิ่มประสิทธิภาพการวางแผนและการควบคุมสินค้าคงคลัง

ผู้เขียน อ.มงคล พันธุมโกมล ผู้เชี่ยวชาญด้านการจัดการโลจิสติกส์และโซ่อุปทาน

บทความนี้เป็นส่วนหนึ่งของโครงการ "การเพิ่มประสิทธิภาพสำหรับการบริหารจัดการสินค้าคงคลังเพื่อการบริหารจัดการโลจิสติกส์" ภายใต้กิจกรรมเพิ่มประสิทธิภาพการบริหารจัดการโลจิสติกส์เพื่อการลดต้นทุนและเพิ่มขีดความสามารถในการแข่งขัน ประจำปีงบประมาณ 2564

เมื่อซื้อวัตถุดิบ ชิ้นส่วน บรรจุภัณฑ์ หรือสินค้าสำเร็จรูปเข้ามาถือครองไว้ในระบบของสถานประกอบการเพื่อการผลิต การประกอบ หรือการขาย เป็นจุดเริ่มต้นของระยะเวลาการจัดเก็บวัตถุดิบหรือสินค้าคงคลัง จนกระทั่งวัตถุดิบ ชิ้นส่วน บรรจุภัณฑ์ หรือสินค้าดังกล่าว ถูกนำไปผลิต แปรรูป และขายออกไปจากระบบของสถานประกอบการ จึงสิ้นสุดระยะเวลาการเก็บวัตถุดิบหรือสินค้าคงคลัง

ระยะเวลาการจัดเก็บวัตถุดิบและสินค้าคงคลัง เป็นผลจากการวางแผนและการปฏิบัติงานร่วมกันตลอดกระบวนการโซ่อุปทาน ตั้งแต่การพยากรณ์ความต้องการของตลาด การพยากรณ์ยอดขาย การวางแผนสินค้าคงคลัง การวางแผนการผลิต การวางแผนความต้องการวัตถุดิบ การวางแผนวัตถุดิบคงคลัง และการวางแผนการจัดซื้อวัตถุดิบ

อัตราการนำเข้าและการจ่ายออกของวัตถุดิบที่แตกต่างกันทำให้เกิดการเปลี่ยนแปลงของระดับวัตถุดิบคงคลัง หากอัตราการนำเข้ามามากกว่าการจ่ายออกทำให้ปริมาณการจัดเก็บวัตถุดิบมากขึ้นและมีแนวโน้มของระยะเวลาการจัดเก็บนานขึ้นหากอัตราการนำเข้าน้อยกว่าการจ่ายออกทำให้ปริมาณการจัดเก็บวัตถุดิบน้อยลงและมีแนวโน้มของระยะเวลาการจัดเก็บสั้นลงหรือทำให้วัตถุดิบขาด

การวางแผนและการควบคุมระดับของปริมาณวัตถุดิบคงคลังเป็นผลของการปฏิบัติงานของหน่วยงานที่จัดการนำวัตถุดิบเข้ามาในระบบ(ฝ่ายวางแผนวัตถุดิบและฝ่ายจัดซื้อ) กับหน่วยงานที่นำวัตถุดิบไปใช้งาน (ฝ่ายผลิต)

การวางแผนและการควบคุมระดับของปริมาณสินค้าสำเร็จรูปคงคลังเป็นผลของการปฏิบัติงานของหน่วยงานที่จัดการผลิตสินค้าสำเร็จรูป (ฝ่ายผลิต) และหน่วยงานที่นำสินค้าสำเร็จรูปออกขาย (ฝ่ายขายและฝ่ายจัดการคำสั่งซื้อจากลูกค้า)

การจัดการให้เกิดความสมดุลของระดับวัตถุดิบคงคลังและสินค้าคงคลังทั้งระบบเกิดจากการวางแผนและการควบคุม รวมถึงความสามารถในการปรับเปลี่ยนเมื่อเกิดเหตุการณ์ที่ไม่เป็นไปตามคาดหมาย เพื่อสร้างให้เกิดความสมดุลใหม่ การควบคุมระดับคงคลัง คือ การจัดการให้อยู่ในช่วงระดับที่กำหนดต่ำสุดและสูงสุด (Min-Max) ของวัตถุดิบหรือสินค้าสำเร็จรูปแต่ละชนิด จำเป็นต้องทราบข้อมูลพื้นฐาน 5 ประการ สำหรับการวางแผนและการควบคุม ได้แก่

1. ข้อมูลระดับคงคลังในปัจจุบัน (Current Inventory)

2. ข้อมูลระดับคงคลังสำรองในอนาคตเพื่อความปลอดภัย(Safety Stock)

3. ข้อมูลระยะเวลานำของการเติมวัตถุดิบหรือสินค้าสำเร็จรูป (Lead Time)

4. ข้อมูลพยากรณ์การใช้หรือการขาย (Sales Forecast) และ

5. ข้อมูลปริมาณการเติมวัตถุดิบหรือสินค้าสำเร็จรูปในแต่ละครั้ง (Order Quantity)

ผู้ที่ทำหน้าที่จัดทำแผนและควบคุมระดับคงคลังควรกำหนดความถี่ของการวางแผนและการติดตามให้เหมาะสมกับรอบการเติมวัตถุดิบหรือสินค้าแต่ละชนิด ใช้การคำนวณ Re-Order Point มาวิเคราะห์และเตรียมการสำหรับจังหวะการเติมวัตถุดิบหรือสินค้าในจังหวะที่เหมาะสมเพื่อให้ระดับคงคลังอยู่ในระดับเป้าหมายสอดคล้องกับตัวแปรที่ถูกระบุไว้ในแผน การออกแบบตารางคำนวณ Re-Order Point โดยการเปลี่ยนมุมมองจากการติดตามระดับสินค้าเมื่อถึงระดับที่ต้องสั่งซื้อมาเป็นมุมมองของวันที่ที่ต้องสั่งซี้อโดยตารางคำนวณจะแปลงระดับสินค้าคงคลังให้เป็นวันที่ที่ต้องดำเนินการตามตัวแปรที่ถูกกำหนดไว้ล่วงหน้า ทำให้เข้าใจว่ายขึ้นสำหรับผู้วางแผนและผู้เกี่ยวข้อง

การพัฒนาตารางคำนวณ Re-Order Point ใน MS Excel จะช่วยให้ผู้วางแผนสามารถจัดลำดับความสำคัญของสินค้าที่ต้องนำเข้าหรือผลิตเพื่อเติมสินค้าให้อยู่ในระดับเป้าหมายอยู่เสมอ และง่ายต่อการติดตามตรวจสอบสินค้าคงคลังอยู่เป็นประจำ

ตัวอย่างตารางคำนวณ Re-Order Point ของสถานประกอบการที่เข้าร่วมโครงการ

การพัฒนาตารางคำนวณ Re-Order Point จะต้องมีความเข้าใจในข้อมูลที่เป็นตัวแปรสำคัญสำหรับการคำนวณ หากมีข้อมูลที่ไม่ถูกต้อง จะทำให้การวางแผนมีโอกาสผิดพลาดและอาจมีผลกระทบต่อประสิทธิภาพการส่งมอบสินค้าและต้นทุนด้านการจัดการโซ่อุปทานและโลจิสติกส์ ตารางต่อไปนี้แสดงผลกระทบของอัตราการหมุนเวียนของสินค้าคงคลังเมื่อมีข้อมูลการวางแผนที่ไม่ถูกต้อง

เมื่อขาดข้อมูลพื้นฐานได้แก่ :

ผลกระทบต่ออัตราการหมุนเวียนของสินค้าคงคลัง

1

ข้อมูลสถานะระดับสินค้าในปัจจุบัน

(Current Stock)

การคำนวณแผนการสั่งซื้อวัตถุดิบ แผนการผลิต แผนการเติมสินค้าคงคลัง มีโอกาสผิดพลาดทั้งหมด ทำให้ปริมาณคงคลังบางชนิดมากเกินไป และบางชนิดน้อยเกินไปไม่เพียงพอสำหรับการผลิตหรือการขาย

2

ข้อมูลระดับคงคลังสำรอง

(Safety Stock)

มีแนวโน้มทั้งด้านการเตรียมคงคลังสำรองมากเกินไป หรืออาจเตรียมคงคลังสำรองน้อยเกินไป เนื่องจากไม่ทราบปริมาณสำรองที่เหมาะสม

3

ข้อมูลระยะเวลาส่งมอบ

(Lead Time)

มีแนวโน้มทั้งด้านการเติมสินค้าเร็วเกินไป หรืออาจเติมสินค้าช้าเกินไป เนื่องจากไม่ทราบระยะเวลาส่งมอบ (Lead Time) ที่ถูกต้อง

4

ข้อมูลพยากรณ์ยอดขาย

(Sales Forecast)

มีแนวโน้มทั้งด้านการเตรียมสินค้ามากเกินไป หรืออาจเตรียมสินค้าน้อยเกินไป เนื่องจากไม่มีข้อมูลพยากรณ์การใช้หรือการขายที่แม่นยำ

5

ข้อมูลปริมาณเติมสินค้า

(Order Quantity)

มีแนวโน้มทั้งด้านการเติมสินค้ามากเกินไป หรืออาจเติมสินค้าน้อยเกินไป เนื่องจากไม่ทราบข้อมูลปริมาณการเติมสินค้าที่เหมาะสม

นอกจากนี้การวัดประสิทธิภาพการถือครองวัตถุดิบหรือสินค้าคงคลังด้วยมิติของระยะเวลาเป็นการเปรียบเทียบปริมาณการถือครองกับปริมาณการใช้หรือการขาย เรียกว่า Inventory Day of Supply หรือ DOS สามารถคำนวณได้โดยการนำข้อมูลปริมาณการจัดเก็บมาหารด้วยปริมาณการใช้ (ในกรณีวัตถุดิบ) หรือหารด้วยปริมาณการขาย (ในกรณีของสินค้าสำเร็จรูป) ผลลัพธ์ที่ได้จะให้คำตอบว่าปริมาณวัตถุดิบที่มีอยู่พอใช้ได้อีกกี่วัน หรือสินค้าสำเร็จรูปที่มีอยู่พอขายได้อีกกี่วัน

สินค้าสำเร็จรูปหรือวัตถุดิบที่จัดเก็บเป็นเวลานานซึ่งสถานประกอบการมักเรียกตามสถานะที่จัดเก็บ เช่น Slow Moving Stock หรือ Dead Stock ขึ้นกับคำจำกัดความของแต่ละแห่ง เช่น บางแห่งกำหนดระยะเวลาเกิน 1 ปี และไม่มีแนวโน้มการขายหรือการใช้อีกจะเรียกว่า Dead Stock หากจัดเก็บมานานเกิน 6 เดือนแต่ไม่เกิน 1 ปี เรียก Slow Moving Stock เป็นต้น

คำจำกัดความที่เหมาะสมสำหรับ Slow Moving Stock ควรจะเป็นระยะเวลาที่เกินจากความคาดหวังของการเติมสต็อกเข้ามาในระบบตั้งแต่แรก เช่น การจัดซื้อวัตถุดิบเข้ามามีความคาดหวังว่าวัตถุดิบชุดนั้นควรจะถูกใช้ไปหมดภายในเวลา 3 เดือน ดังนั้นหากเกิน 3 เดือนน่าจะถือได้ว่าเป็น Slow Moving Stock ส่วน Dead Stock ก็คือสต็อกที่มีแนวโน้มว่าจะไม่ได้ขายหรือไม่ได้ใช้อีกต่อไป Slow Moving Stock ที่ไม่ได้รับการแก้ไขหรือจัดการนำไปใช้หรือขายด้วยวิธีพิเศษ จะกลายเป็น Dead Stock ในที่สุด

สาเหตุของการเกิดสินค้าคงคลังซึ่งมีระยะเวลาการจัดเก็บนานเกินกว่าที่คาดไว้จนเป็น Slow Moving Stock หรือ Dead Stock อาจมาจากหลายสาเหตุ เช่น

- ลูกค้ายกเลิกคำสั่งซื้อ

- จัดเตรียมสินค้าซึ่งไม่ตรงกับความต้องการของลูกค้าเนื่องจากการพยากรณ์ผิดพลาด

- สินค้าที่ผลิตไม่มีคุณภาพตามมาตรฐาน

- การวางแผนโซ่อุปทานไม่มีประสิทธิภาพ การควบคุมระดับคงคลังสำรองและคงคลังรวมไม่เหมาะสม เตรียมไว้มากเกินไป ไม่มีการเชื่อมโยงข้อมูลระหว่างหน่วยงานที่ดี

-สินค้าเสียหายหรือมีตำหนิอันเกิดจากปฏิบัติการโลจิสติกส์ ฯลฯ

การจัดการปัญหาเกี่ยวกับ Slow Moving Stock หรือ Dead Stock ต้องใช้กระบวนการพิเศษที่เป็นความร่วมมือระหว่างฝ่ายขาย ฝ่ายผลิต ฝ่ายคลัง ฝ่ายบัญชี และฝ่ายที่เกี่ยวข้องอื่นๆ เพื่อขาย หรือนำกลับมาใช้ใหม่ หรือบริจาค หรือทำลายทิ้ง เพื่อจัดการสต็อกดังกล่าวออกจากการถือครอง

ในระบบการจัดการที่มีประสิทธิภาพจะต้องประกอบด้วยการวางแผนที่ดีและการควบคุมที่ดีคู่กันไปเสมอ ในกระบวนการวางแผน ได้แก่ การจัดเตรียมสิ่งที่อาจจะเกิดขึ้นในอนาคตร่วมกัน ส่วนการควบคุม ได้แก่ การติดตามดูผลการดำเนินงานว่ายังอยู่ในวิสัยของแผนหรือไม่ มีความจำเป็นต้องปรับเปลี่ยนแผนหรือไม่

การวางแผนวัตถุดิบ การวางแผนการผลิต การวางแผนสินค้าคงคลัง การวางแผนการจัดส่ง ให้มีความสอดคล้องกับความต้องการของลูกค้า เป็นจุดเริ่มต้นของกระบวนการโซ่อุปทานและโลจิสติกส์ แผนที่ดีย่อมทำให้มีการเริ่มต้นปฏิบัติงานที่ดี จากนั้นอยู่ที่ประสิทธิภาพการดำเนินงานตลอดทั้งกระบวนการ ได้แก่ การจัดซื้อ การผลิต การเตรียมสินค้าคงคลัง และการจัดส่งสินค้าไปให้ลูกค้า ในระหว่างนี้จะต้องมีการตรวจสอบผลการปฏิบัติงาน ตรวจสอบทุกขั้นตอนว่าเป็นไปตามแผนหรือไม่ เช่น จัดซื้อวัตถุดิบเข้าตามที่กำหนดหรือไม่ ผลการผลิตได้ตามปริมาณและตามเวลาที่กำหนดในแผนหรือไม่ ระดับสินค้าคงคลังที่เตรียมไว้ขายลูกค้าอยู่ในระดับที่กำหนดในแผนหรือไม่ และการจัดส่งสินค้าในขั้นตอนสุดท้ายของกระบวนการโลจิสติกส์ ได้ส่งมอบให้กับลูกค้าตรงเวลาและเต็มจำนวนหรือไม่ กระบวนการตรวจสอบนี้เป็นส่วนหนึ่งของการควบคุมทุกขั้นตอนของการปฏิบัติงาน จำเป็นต้องมีการตรวจสอบข้อมูลที่มีประสิทธิภาพ

ในการติดตามผลการดำเนินงานด้านโซ่อุปทานและโลจิสติกส์ ข้อมูลสำคัญที่สะท้อนให้เห็นสถานะการดำเนินงานตามความเป็นจริงได้ดีที่สุด คือ สถานะของระดับสินค้าคงคลังในปัจจุบันมีความจำเป็นที่ผู้ปฏิบัติงานที่เกี่ยวข้องจะต้องติดตามข้อมูลสถานะของระดับคงคลังในปัจจุบันเพื่อประเมินและปรับเปลี่ยนแผนโซ่อุปทานและโลจิสติกส์ให้สอดคล้องกับความต้องการของตลาดดังนั้นสถานประกอบการต้องให้ความสำคัญกับระบบการติดตามข้อมูลสินค้าคงคลังปัจจุบัน โดยใช้เทคโนโลยีสารสนเทศมาช่วยเสริมการจัดการข้อมูลสินค้าคงคลังและพัฒนาระบบจัดการให้ข้อมูลสินค้าคงคลังมีความถูกต้องอยู่เสมอ

06

ส.ค

2021

ขอเชิญบุคลากรของสถานประกอบการเข้าร่วมอบรมหลักสูตร : “CEO Sustainability Supply Chain Strategy"

ขอเชิญบุคลากรของสถานประกอบการเข้าร่วมโครงการดี ประจำปี 2564 เสริมสร้างศักยภาพบุคคลากรด้านการจัดการโลจิสติกส์และโซ่อุปทานในภาคอุตสาหกรรม

ในหลักสูตร : "CEO Sustainability Supply Chain Strategy"

“สำหรับผู้บริหารและเจ้าของกิจการในภาคอุตสาหกรรมการผลิต และหรือผู้ให้บริการด้านโลจิสติกส์”

⭐️⭐️สิ่งที่จะได้รับหลังการอบรม ⭐️⭐️

✅ พัฒนาความรู้และทักษะเพื่อประยุกต์ใช้อย่างมีประสิทธิภาพ

✅ Up Skill ภาวะความเป็นผู้นำด้านซัพพลายเชน

✅ ทักษะ ความรู้ความสามารถ สำหรับ CEO ในยุค New Normal กับกลยุทธ์ซัพพลายเชนที่ยั่งยืน

✅ การพัฒนาอย่างยั่งยืน SDGS และการสร้างเศรษฐกิจยั่งยืนตามหลัก UNGC 10 ประการ

✅ แบบจำลองกลยุทธ์การจัดการซัพพลายเชนผู้มีส่วนได้ส่วนเสียแบบบูรณาการ

✅กรณีศึกษาและบทเรียนสำคัญเพื่อความอยู่รอดอย่างยั่งยืน

✅ รับใบประกาศนียบัตรจากกรมส่งเสริมอุตสาหกรรมเมื่อ อบรมครบตามเงื่อนไขของหลักสูตร

พบกับวิทยากร : ผู้เชี่ยวชาญด้านโลจิสติกส์และซัพพลายเชนระดับสากล ดร.กฤษฎ์ ฉันทจิรพร

[:รูปแบบกิจกรรมปรับให้สอดคล้องกับมาตรการ COVID-19 ผ่านระบบ ZOOM]

ระยะเวลาดำเนินการอบรม 6 วัน : ฝึกอบรมในวันที่ 5 กันยายน 2564

: ช่วงเวลา 09.00 - 16.30 น. : ฝึกอบรมในวันที่ 6 - 9 กันยายน 2564 : ช่วงเวลา 13.00 - 16.30 น.

***ฟรี ไม่มีค่าใช้จ่าย ตลอดระยะเวลาการอบรม***

สอบถามเพิ่มเติม คุณธีรศักดิ์ โทร. 084-788-4696

สมัครเข้าอบรมสแกน QR CODE จากโปสเตอร์ได้เลย

หรือคลิ๊กเลย :

https://docs.google.com/forms/d/e/1FAIpQLSe5YluTAjj7Kj_vNEFF8bbflfMcmdYMlD2pL-6MGUXKIaeUTQ/viewform?usp=sf_link

04

ส.ค

2021

ขอเชิญบุคลากรของสถานประกอบการเข้าร่วมอบรมหลักสูตร : "Building Sustainability Competencies of Effective Supply Chain Manager การเสริมสร้างทักษะและสมรรถนะที่ยั่งยืน สำหรับผู้จัดการซัพพลายเชนอย่างมีประสิทธิภาพ"

ขอเชิญบุคลากรของสถานประกอบการเข้าร่วมโครงการดี ประจำปี 2564 เสริมสร้างศักยภาพบุคคลากรด้านการจัดการโลจิสติกส์และโซ่อุปทานในภาคอุตสาหกรรม

ในหลักสูตร : "Building Sustainability Competencies of Effective Supply Chain Manager การเสริมสร้างทักษะและสมรรถนะที่ยั่งยืน สำหรับผู้จัดการซัพพลายเชนอย่างมีประสิทธิภาพ"

“สำหรับบุคลากรระดับผู้จัดการของสถานประกอบการภาคอุตสาหกรรมการผลิต และหรือผู้ให้บริการด้านโลจิสติกส์”

⭐️⭐️สิ่งที่จะได้รับหลังสมัครเข้าร่วมอบรม

✅ พัฒนาความรู้และทักษะเพื่อประยุกต์ใช้อย่างมีประสิทธิภาพ

✅ Up Skill การจัดการโลจิสติกส์และซัพพลายเชนแบบมืออาชีพ

✅ เสริมสร้างทักษะ การบริหารจัดการซัพพลายเชน ที่เป็นมาตรฐานสากล

✅ รับใบประกาศนียบัตรจากกรมส่งเสริมอุตสาหกรรมเมื่อ อบรมครบตามเงื่อนไขของหลักสูตร

พบกับวิทยากร : ผู้เชี่ยวชาญด้านโลจิสติกส์และซัพพลายเชนระดับสากล ดร.กฤษฎ์ ฉันทจิรพร

[ :รูปแบบกิจกรรมปรับให้สอดคล้องกับมาตรการ COVID-19 ผ่านระบบ ZOOM]

ระยะเวลาดำเนินการอบรม 6 วัน : ฝึกอบรมในวันที่ 16-20, 22 สิงหาคม 2564

: ช่วงเวลา 13.00 - 16.30 น.

***ฟรี ไม่มีค่าใช้จ่าย ตลอดระยะเวลาการอบรม***

สอบถามเพิ่มเติม คุณธีรศักดิ์ โทร. 084-788-4696

สมัครเข้าอบรมสแกน QR CODE จากโปสเตอร์ได้เลย

หรือคลิ๊กเลย :

https://docs.google.com/forms/d/e/1FAIpQLSfHRSBrfXcnVWHMtPng6hbpPAA1LbX8TPhhD-if_LPuuA7Ung/viewform?usp=sf_link

03

ส.ค

2021

Supply chain logistics

Supply chain logistics

แปลและเรียบเรียงบทความโดย

นางสาวพสุธร คงทอง

สถาบันเทคโนโลยีนานาชาติสิรินธร

สาขาวิชาเทคโนโลยีการจัดการ มหาวิทยาลัยธรรมศาสตร์

กิจกรรมการศึกษาฝึกงานประจำปีการศึกษา 2563

ณ กองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรม

การแพร่ระบาดของเชื้อไวรัสโควิด-19 ที่แพร่ระบาดไปทั่วโลกในขณะไม่เพียงแต่จะส่งผลกระทบต่อสุขอนามัยของประชาชนทุกคนเท่านั้น แต่ยังส่งผลต่อธุรกิจด้านโลจิสติกส์และซัพพลายเชนซึ่งเป็นธุรกิจที่สำคัญในการขับเคลื่อนห่วงโซ่อุปทานให้มีความต่อเนื่องตลอดทั้งห่วงโซ่ โดยในด้านการขนส่งสินค้าได้มีการควบคุมชายแดนและกฎระเบียบทางศุลกากรที่เพิ่มมากขึ้น ซึ่งส่งผลให้เกิดการรอคอยจากกระบวนการและความเข้มงวดของกฎระเบียบที่เพิ่มมากขึ้นเช่นกัน นอกจากนี้การขนส่งยังขาดความสามารถในการปรับเปลี่ยนรูปแบบการปฏิบัติงานของผู้ที่อยู่ในระยะทางที่ไกลออกไป รวมทั้งความสามารถในการขนส่งสินค้าจากร้านค้าสู่ปลายทางลูกค้าที่เกิดความท้าทายที่รุนแรง

ด้วยเหตุนี้องค์กรต่างๆจึงต้องเร่งเปลี่ยนแปลงและพัฒนาด้านดิจิทัลให้กับธุรกิจโลจิสติกส์ โดยเริ่มนำเสนอความสามารถของธุรกิจโลจิสติกส์เพื่อสร้างโอกาสในการเลือกใช้บริการของลูกค้า เช่น ความสามารถในการตรวจสอบคำส่งซื้อแบบ Real time การมองเห็นสินค้าคลังแบบครบวงจร และประสบการณ์ด้าโลจิสติกส์แบบย้อนกลับ

นอกจากนี้ธุรกิจยังสามารถใช้โอกาสดังกล่าวเพื่อเริ่มต้นการดำเนินงานในรูปแบบใหม่โดยใช้ความสามารถด้านดิจิทัล และพัฒนาการรูปแบบการดำเนินงานด้านโลจิสติกส์เพื่อเพิ่มประสิทธิภาพและประสิทธิผลในการดำเนินงาน การทำเช่นนี้จะช่วยให้ธุรกิจแข็งแกร่งขึ้นด้วยห่วงโซ่อุปทานที่ยืดหยุ่นมากขึ้น ต่อการชะงักของธุรกิจโลจิสติกส์ในอนาคต

การดำเนินการหลัก 5 ประการ เพื่อจัดการกับผลกระทบของ Covid-19 ต่อการขนส่ง

1.ปรับปรุงทัศนวิสัย : ใช้ Logistics Control Tower (LCT) ซึ่งเป็นระบบบริหารข้อมูลด้านโลจิสติกส์ สำหรับบริหารจัดการกิจกรรมด้านซัพพลายเชน เพื่อให้มองเห็นการปฏิบัติงานแบบ Real Time

2.เพิ่มความยืดหยุ่น : เพิ่มความสามารถในการหมุนเวียนของสินค้าคงคลัง เพื่อสร้างสมดุลระหว่าอุปสงค์และอุปทาน

3.การสื่อสารอย่างมีประสิทธิภาพ : การสื่อสารจะเป็นปัจจัยที่สำคัญในการดำเนินงานจึงต้องตรวจสอบให้แน่ใจว่ามีการสื่อสารที่มีประสิทธิภาพทั้งกับพนักงาน ผู้ผลิต ผู้ขนส่ง และลูกค้า ทั้งที่อยู่ใกล้และไกลออกไป

4.การสนับสนุนด้านแรงงาน : บริหารจัดการและให้ความสำคัญกับสุขภาพกายและสุขภาพจิตที่ดีของพนักงาน ตลอดจนการขยายกำลังแรงงานด้านโลจิสติกส์

5.เป็นผู้ดูแลห่วงโซ่อุปทานที่มีความรับผิดชอบ : มีความคิดอย่างสร้างสรรค์ต่อการบริหารจัดการห่วงโซ่อุปทาน และมีวัตถุประสงค์เพื่อสนับสนุนลูกค้า ผู้ผลิต และเครือข่ายโลจิสติกส์ที่ได้รับผลกระทบจากการแพร่ระบาดของเชื่อไวรัส Covid-19

19

ก.ค.

2021

How to respond to disruption

How to respond to disruption

แปลและเรียบเรียงบทความโดย

นางสาวจุฑาภา บุญศิริชัย

สถาบันเทคโนโลยีนานาชาติสิรินธร

สาขาวิชาเทคโนโลยีการจัดการ มหาวิทยาลัยธรรมศาสตร์

กิจกรรมการศึกษาฝึกงานประจำปีการศึกษา 2563

ณ กองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรม

แนวทางในการรับมือกับการหยุดชะงัก

ในสถานการณ์การแพร่ระบาดของเชื้อไวรัส Covid-19 ที่ยังไม่มีแนวโน้มจะลดลง ซึ่งส่งผลกระทบในหลายด้านของประเทศทั้งด้านสาธารณสุข เศรษฐกิจ และสังคม ทำให้ธุรกิจต้องเผชิญความท้าทายทางการเงินและการปรับตัวในรูปแบบการดำเนินงานในสถานการณ์การแพร่ระบาดของเชื้อไวรัส Covid-19 ในขณะเดียวกันธุรกิจก็ต้องมีการตอบสนองต่อความต้องการของพนักงาน ลูกค้า และผู้ผลิต ผู้นำในกระบวนการห่วงโซ่อุปทานสามารถเปลี่ยนความซับซ้อนการหยุดชะงักของห่วงโซ่อุปทานได้ ทำให้เกิดการเปลี่ยนแปลงที่ทรงพลังขึ้นได้หากมีการดำเนินงานที่ถูกต้อง

หลายธุรกิจที่ได้รับผลกระทบจากการแพร่ระบาดในครั้งนี้เกิดการหยุดชะงักในการดำเนินงานไม่สามารถดำเนินการต่อไปได้และอาจจะทำให้ได้จนต้องปิดตัวลงในที่สุด ดังนั้นในการดำเนินงานจึงต้องมีการเตรียมพร้อมสำหรับสิ่งที่จะเกิดขึ้น ทั้งการระดมความเสี่ยง การรับรู้ การวิเคราะห์ การกำหนดค่า และการดำเนินงานอย่างต่อเนื่องจะช่วยเพิ่มประสิทธิภาพผลลัพธ์และลดความเสี่ยงได้ ดังนี้

Mobilize การระดมคำสั่งและแผนรับมือ รวมถึงตั้งกฎสำหรับการตอบสนองการแทรกแซงห่วงโซ่อุปทานและการจัดการยามฉุกเฉิน

Sense การรับรู้ ติดตามข้อมูลข่าวสารและจัดลำดับความสำคัญของความเสี่ยงทั้งที่เคยเกิดขึ้นแล้วและอาจจะยังไม่เคยเกิดขึ้นแต่มีโอกาสที่จะเกิดขึ้นมาได้ต่อองค์ประกอบและบริการห่วงโซ่อุปทานและระบบนิเวศ

Configure กำหนดค่าและพัฒนาความต่อเนื่องของเครือข่ายและสินค้าเพื่อดำเนินการควบคุมโปรโตคอล พัฒนาระบบการบริหารจัดการเชิงกลยุทธ์เพื่อติดตามและประเมิน

Analyze วิเคราะห์สถานการณ์และโปรโตคอลแบบ what-if สำหรับแหล่งที่มา การวางแผน การสร้าง การแจกจ่าย และการบริการที่เกี่ยวข้อง

การระบาดของ COVID-19 ไม่ได้เป็นเพียงวิกฤตระยะสั้น มันมีความหมายในระยะยาวสำหรับวิธีการทำงานของผู้คนและการทำงานของห่วงโซ่อุปทาน มีความจำเป็นเร่งด่วนสำหรับธุรกิจในการสร้างความยืดหยุ่นในระยะยาวสำหรับการจัดการห่วงโซ่อุปทานในอนาคต

สิ่งนี้ต้องการแนวทางแบบองค์รวมในการจัดการห่วงโซ่อุปทาน บริษัทต้องสร้างความยืดหยุ่นที่เพียงพอเพื่อป้องกันการหยุดชะงักในอนาคต องค์กรควรพิจารณาในการพัฒนากรอบการทำงานที่แข็งแกร่งซึ่งรวมถึงความสามารถในการดำเนินและการจัดการความเสี่ยงที่สามารถตอบสนองและยืดหยุ่นได้

ความสามารถนั้นควรเป็นเทคโนโลยีที่ใช้ประโยชน์จากแพลตฟอร์มที่สนับสนุนการวิเคราะห์ ปัญญาประดิษฐ์ (AI) และการเรียนรู้ของเครื่องจักร นอกจากนี้ยังควรรับรองความโปร่งใสแบบ end-to-end ของห่วงโซ่อุปทาน เมื่อสามารถจัดการเทคโนโลยีได้เช่นนี้การตอบสนองความเสี่ยงจะกลายเป็นส่วนสำคัญของโปรโตคอลทางธุรกิจในในระยะยาว

ที่มาบทความ : https://www.accenture.com/be-en/insights/consulting/coronavirus-supply-chain-disruption

19

ก.ค.

2021

Supply Chain Procurement

การจัดซื้อจัดหาของโซ่อุปทาน (Supply Chain Procurement)

แปลและเรียบเรียงบทความโดย

นางสาวภัทร์รพี เลิศสัฒนนนท์

คณะวิศวกรรมศาสตร์ ภาควิชาวิศวกรรมอุตสาหการ

มหาวิทยาลัยมหิดล

กิจกรรมการศึกษาฝึกงานประจำปีการศึกษา 2563

ณ กองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรม

การจัดซื้อจัดหาของโซ่อุปทาน

จากสถานการณ์การแพร่ระบาดของเชื้อไวรัส Covid-19 ที่ยังคงมีการแพร่ระบาดในขณะนี้ ไม่เพียงแต่จะส่งผลกระทบต่อสุขภาพของประชากรทั่วโลก แต่ยังส่งผลกระทบต่อห่วงโซ่อุปทานทั่วโลกที่ทำให้เกิดปัญหาการหยุดชะงักอย่างรุนแรงด้วยเช่นกัน ผู้ประกอบการและธุรกิจจะต้องเตรียมรับมือกับปัญหาต่างๆที่เกิดขึ้นในห่วงโซ่อุทานของตน ไม่ว่าจะเป็นเรื่องของการลดลงของวัตถุดิบที่ต้องใช้ในการผลิต เนื่องจากหลายๆสถานประกอบการณ์ที่เป็นผู้จัดจำหน่ายวัตถุดิบอาจปิดตัวลงเนื่องจากไม่สามารถทนแบกรับกับปัญหาต่างๆได้ ทำให้ขาดแคลนวัตถุดิบ หรืออาจทำให้ต้นทุนการผลิตสูงขึ้นเพราะต้องจัดหาวัตถุดิบจากแหล่งอื่นที่มีราคาสูง

ดังนั้นผู้จัดการฝ่ายจัดซื้อจึงมีบทบาทที่สำคัญในการบริหารจัดการและการดำเนินการจัดซื้อจัดหาวัตถุดิบ เพื่อตอบสนองความต้องการที่เร่งด่วนและช่วยลดการแข่งขันของซัพพลายเออร์ ซึ่งเป็นสิ่งสำคัญที่เป็นปัญหาต่อองค์กรตลอดจนห่วงโซ่อุปทาน

จากปัญหาและความพยายามเบื้องต้นจึงต้องให้ความสำคัญกับการจัดการห่วงโซ่อุปทานที่อยู่ลำดับต้น เนื่องจากปัญหาส่วนใหญ่มักเกิดจากการหยุดชะงักของซัพพลายเออร์ในลำดับที่ 1 และ 2 และในขณะเดียวกันก็ต้องให้ความสำคัญกับการจัดซื้อที่ต้องอาศัยการตัดสินใจภายในเวลาที่จำกัด ภายใต้เงื่อนไขและข้อจำกัดของห่วงโซ่อุปทานด้วย ในปัจจุบันจึงควรหันมาให้ความสนใจกับการรักษาฐานลูกค้าเก่า การลงทุนอย่างชาญฉลาด และการสร้างความยืดหยุ่นของธุรกิจในอนาคต

วิธีการนี้ไม่เพียงช่วยจัดการในภาวะฉุกเฉินจากสถานการณ์การแพร่ระบาดของเชื้อไวรัสโควิด-19 เท่านั้น แต่ยังสร้างธุรกิจที่แข็งแกร่งและยืดหยุ่นมากขึ้น เพื่อเตรียมพร้อมเติบโตเมื่อเศรษฐกิจกลับมาเฟื่องฟูอีกครั้ง

5 ประเด็นที่ต้องให้ความสนใจ

1. ให้ความสำคัญกับบุคลากรเป็นอันดับแรก : พัฒนารูปแบบการดำเนินการจัดซื้อจัดจ้างที่ขับเคลื่อนด้วยดิจิทัลและวิธีใหม่ๆ ในการทำงานกับลูกค้าภายใน ความสัมพันธ์ของซัพพลายเออร์ และพันธมิตรภายนอก

2. การรักษาฐานการผลิต : จัดการและลดความเสี่ยงจากความไม่แน่นอนของอุปทานกับซัพพลายเออร์ทุกขนาด ทั้งขนาดเล็ก ขนาดกลาง และขนาดใหญ่

3. การลงทุนอย่างชาญฉลาด : ลดความเสี่ยงในการลงทุน เพื่อลดการใช้จ่ายที่ไม่จำเป็นและรักษาเงินสดไว้สำหรับการลงทุนในอนาคต

4. สร้างความยืดหยุ่นสำหรับอนาคต : จัดทำกลยุทธ์สำหรับการจัดการความเสี่ยงเพื่อสร้างความมั่นใจให้กับการดำเนินงานที่ยืดหยุ่นและการตัดสินใจจัดซื้อจัดจ้างตามวัตถุประสงค์

5. การสร้างสรรค์นวัตกรรมอย่างมีเป้าหมาย : ใช้แนวทางที่มีจุดประสงค์เพื่อสร้างความไว้วางใจ ความโปร่งใส การยึดลูกค้าเป็นศูนย์กลาง และนวัตกรรมที่มากขึ้นในขณะที่เศรษฐกิจฟื้นตัว

การจัดซื้อจัดจ้างของโลกหลังสถานการณ์โควิด-19

หลังจากสถานการณ์การแพร่ระบาดของ Covid-19 ที่ขยายเป็นวงกว้างทำให้การจัดซื้อมีบทบาทสำคัญในการปกป้องศักยภาพทางการเงินของบริษัทและปกป้องฐานอุปทานที่หยุดชะงักอย่างรุนแรง ดังนั้นจึงต้องเตรียมรับมือกับสถานการณ์ในอนาคตของโลกหลังสถานการณ์โควิด-19

โดยควรคำนึงถึง 3 สิ่ง คือ

1. การทำงานตามกระบวนการ : การวางแผนสำหรับสภาวะที่ถดถอยเป็นเวลาหลายเดือนหรือนานกว่านั้น รวมทั้งความเสี่ยงที่การติดเชื้ออาจกลับมาระบาดอีกครั้งทั้งทั่วโลก ภูมิภาค หรือท้องถิ่น

2. การเรียนรู้และพัฒนา : นำความรู้และความสามารถมาประยุกต์ใช้เพื่อให้เกิดการเรียนรู้และความเข้าใจ และยอมรับแนวความคิดของนวัตกรรมที่จะพัฒนาต่อไป

3. เป็นกำลังที่ดีขององค์กร : การปรับรูปแบบองค์กรเพื่อให้มีความยืดหยุ่น ความรับผิดชอบที่มากขึ้น และช่วยสร้างความเข้มแข็งให้กับธุรกิจและสังคม

ที่มาบทความ : https://www.accenture.com/be-en/insights/consulting/coronavirus-supply-chain-disruption

19

ก.ค.

2021

Supply Chain planning

Supply Chain Planning

แปลและเรียบเรียงบทความโดย

นางสาวปุณยนุช ตั้งบริบูรณ์สุข

สถาบันเทคโนโลยีนานาชาติสิรินธร

สาขาวิชาเทคโนโลยีการจัดการ มหาวิทยาลัยธรรมศาสตร์

กิจกรรมการศึกษาฝึกงานประจำปีการศึกษา 2563

ณ กองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรม

การวางแผนห่วงโซ่อุปทาน

จากสถานการณ์การแพร่ระบาดของ Covid-19 ทำให้เกิดการหยุดชะงักของห่วงโซ่อุปทานอย่างไม่เคยปรากฏมาก่อน ซึ่งส่งผลกระทบอย่างรุนแรงทั้งด้านการดำเนินงานและด้านการเงิน นักวางแผนจะต้องรับมือกับปัญหาต่างๆ ที่เกิดขึ้น ไม่ว่าจะเป็นการเพิ่มขึ้นและลดลงของอุปสงค์ อุปทานหรือความต้องการที่ลดลง การบริหารจัดการด้านสินค้าคงคลัง และปัญหาด้านการผลิต

ท่ามกลางความท้าทายในสถานการณ์การระบาดของ Covid-19 นักวางแผนไม่สามารถยึดหลักการตามสภาวะปกติทั่วไปที่เคยใช้อยู่ได้ แต่จะต้องให้ความสำคัญกับการตัดสินใจ โดยจะต้องติดตามข้อมูลแบบเรียลไทม์เพื่อประกอบการตัดสินใจในแต่ละขั้นตอน ซึ่งจะทำให้การวางแผนและการปฏิบัติงานสามารถดำเนินต่อไปได้อย่างต่อเนื่อง

เราจะทำอย่างไรในสถานการณ์ Covid-19

5 ความสำคัญของห่วงโซ่อุปทานที่ควรปฏิบัติ

1.ให้ความสำคัญกับคนเป็นอันดับแรก : ดูแลรักษาทีมงานทุกคนให้มีสุขภาพที่แข็งแรง และปรับเปลี่ยนหรือสนับสนุนให้มีการทำงานในรูปแบบใหม่ๆ เพื่อลดความเสี่ยงในการรับเชื้อ Covid-19 ให้กับพนักงานทุกคน

2.การติดตามข้อมูลข่าวสารอย่างใกล้ชิด : นำข้อมูลมาปรับใช้ให้สอดคล้องกับข้อมูลของตนเอง ไม่ว่าจะเป็นด้านคลังสินค้า ด้านความต้องการจากลูกค้า ด้านการเงิน หรือด้านอื่นๆ

3.กำหนดส่วนแบ่งทางตลาด: วิเคราะห์อุปสงค์อย่างรอบคอบและกำหนดส่วนแบ่งการตลาดเพื่อจัดลำดับความสำคัญ จะทำให้ทราบถึงสถานะของธุรกิจตนเองจึงจะสามารถวางแผนในการดำเนินงานได้อย่างถูกต้องและเหมาะสม

4.สร้างทีมขายและทีมปฏิบัติการ : ระดมทีมงานเพื่อวางแผนและปฏิบัติงานตามแผนโดยเฉพาะ เพื่อให้การดำเนินงานเป็นไปตามแผนและสามารถรับมือกับปัญหาความเปลี่ยนแปลงได้อย่างมีประสิทธิภาพ

5.ประเมินสถานการณ์ของห่วงโซ่อุปทาน : นำแบบจำลองเข้ามาใช้เพื่อคาดการณ์กับสถานการณ์ที่อาจเกิดขึ้นได้ รวมไปถึงการใช้แบบจำลอง end-to-end (กระบวนการโลจิสติกส์ครบวงจร) เพื่อศึกษาข้อมูลเชิงลึกให้สามารถเพิ่มประสิทธิภาพในการปฏิบัติงานได้

3 ประเด็นหลักสำหรับการวางแผนห่วงโซ่อุปทาน

องค์กรต่างๆ มีโอกาสที่จะใช้ช่วงเวลาที่ท้าทายนี้เพื่อศึกษาว่าการดำเนินงานส่วนใดจำเป็นต้องมีการลงทุนเพิ่มเพื่อเป็นการพัฒนาด้านการวางแผนโซ่อุปทาน และเพื่อพัฒนาองค์กรให้เติบโตอย่างต่อเนื่องเมื่อเศรษฐกิจฟื้นตัว โดยมี 3 ประเด็นหลักที่สำคัญสำหรับการวางแผนห่วงโซ่อุปทาน ดังนี้

1.การพัฒนาระบบดิจิทัล เพื่อรองรับข้อมูลในรูปแบบต่างๆ

2.การปรับรูปแบบการดำเนินงานในมิติใหม่ๆ เพื่อให้การดำเนินงานสอดคล้องต่อการเปลี่ยนแปลงของสถานการณ์ที่จะเกิดขึ้นต่อไปในอนาคต และสามารถปรับตัวได้กับทุกสถานการณ์เพื่อที่จะได้รับผลกระทบจากการเปลี่ยนแปลงให้น้อยที่สุด

3.การสร้างเครือข่ายทางธุรกิจ เพื่อสร้างความเชื่อมั่นที่แข็งแกร่งระหว่างคู่ค้า มีสังคมที่เปิดกว้างขึ้นทำให้มีช่องทางและโอกาสในการดำเนินธุรกิจเพิ่มขึ้น อีกทั้งยังลดความเสี่ยงด้านต่างๆที่อาจเกิดขึ้นภายในองค์กรให้น้อยลงเช่นกัน

ที่มาบทความ : https://www.accenture.com/be-en/insights/consulting/coronavirus-supply-chain-disruption

19

ก.ค.

2021

วิฤต Covid- 19 กับโซ่อุปทาน (In the Eye of The Storm)

State of supply chains

ใจกลางพายุของวิฤต Covid- 19 กับโซ่อุปทาน (In the Eye of The Storm)

แปลและเรียบเรียงบทความโดย

นางสาวกชกร แป้นสุวรรณ ชั้นปีที่ 4

สาขาการบริหารการจัดการโลจิสติกส์ เเละห่วงโซ่อุปทาน

มหาวิทยาลัยนานาชาติเเสตมฟอร์ด

กิจกรรมการศึกษาฝึกงานประจำปีการศึกษา 2563

ณ กองโลจิสติกส์ กรมส่งเสริมอุตสาหกรรม

คำว่า Eye of the Storm นั้นมาจากการจัดเขตของพายุหมุนโซนร้อนอย่างเฮอร์ริเคนและพายุไต้ฝุ่นโดยที่จุดศุนย์กลางนั้นจะสงบกว่าพายุแรงๆ แต่จะมีความกดอากาศต่ำกว่าข้างนอก ถ้าจะให้เปรียบแล้วมันก็เหมือนความสงบเมื่อทุกอย่างรอบตัวนั้นกำลังจะเป็นหายนะ เช่นเดียวกันกับวิกฤต Covid-19 ที่ทำให้ห่วงโซ่อุปทานทั่วโลกหยุดชะงัก ห่วงโซ่อุปทานนั้นเป็นเครื่องมือที่สำคัญสำหรับการช่วยเหลือในวิกฤต Covid-19 เพื่อการตอบสนอง ปัจจัยต่างๆ ไม่ว่าจะเป็นการเก็บรักษาเครื่องมือ อุปกรณ์ เวชภัณฑ์ที่สำคัญทางการแพทย์ อาหาร และปัจจัยสำคัญต่างๆ ที่จำเป็นต่อการเผชิญกับวิกฤต Covid-19 ให้ไหลเวียนได้อย่างราบลื่น การระบาดของ Covid-19 เป็นบททดสอบความสามารถให้แก่บุคลากรที่มีส่วนเกี่ยวข้องเป็นแรงขับเคลื่อนด้านโลจิสติกส์และซัพพลายเชนทั่วโลกอย่างไม่ต้องสงสัย ไม่ว่าจะเป็นไหวพริบในการแก้ไขปัญหา ความสามารถในการปรับตัวได้อย่างรวดเร็วหลังจากเผชิญกับอุปสรรค และความยืดหยุ่นในการดำเนินธุรกิจตามที่ทุกองค์กรต่างล้วนต้องการรักษากระบวนการที่จำเป็นต่อการประกอบธุรกิจเอาไว้

การแพร่ระบาดในครั้งนี้ถือว่าเป็นบทพิสูจน์ที่แท้จริงเกี่ยวกับค่านิยมและวัตถุประสงค์ขององค์กร ว่าในท้ายที่สุดแล้วทางบริษัทจะตัดสินใจในการตอบสนองต่อช่วงเวลานี้ต่อ ผู้บริโภค นักลงทุน รัฐบาล และชุมชนของพวกเค้าได้อย่างไร

ผลกระทบต่อระบบโซ่อุปทาน

เนื่องจากการแพร่ระบาดยังคงเป็นภัยคุกคามที่ยังคงอยู่ ณ ปัจจุบัน และหลายภูมิภาค หลายประเทศยังต้องทำการล็อคดาวน์อยู่ แต่ในขณะเดียวกันในบางแห่งก็ปรากฏสถานการณ์ที่แตกต่างไปจากเดิมมาก การหยุดชะงักของห่วงโซ่อุปทานยังคงดำเนินต่อไปอย่างรุนแรง แต่เมื่อใดก็ตามที่เศรษฐกิจฟื้นตัวขึ้นมา ห่วงโซ่อุปทานจะเป็นตัวแปรที่มีความสำคัญเป็นอย่างมาก ในการจัดหาสินค้า และการบริการที่ตอบโจทย์ความต้องการที่เกิดขึ้นได้อย่างรวดเร็ว ปลอดภัย และมั่นคง

เจ้าของธุรกิจต้องมีการตัดสินใจอย่างรวดเร็ว และดำเนินการอย่างเร่งด่วน ที่จะคงไว้ซึ่งความยั่งยืนในการดำเนินธุรกิจ เพื่อตอบสนองความต้องการของลูกค้า ผู้รับบริการ และผู้มีส่วนได้ส่วนเสีย ตลอดจนการรักษาและสนับสนุนพนักงานในองค์กรของท่านเอง

ห่วงโซ่อุปทานที่นำกลับมาใช้ใหม่และปรับโฉมใหม่ในอนาคตนี้ ต้องการความพิเศษอยู่สองแบบ คือ ความสามารถในการปรับตัวได้อย่างรวดเร็วหลังจากเผชิญกับอุปสรรค (Resilience) กับ ความรับผิดชอบ (Responsibility) โดยทั้งสองสิ่งนี้จะช่วยให้สามารถจัดการวิกฤตในระยะสั้นและช่วยให้ธุรกิจหรือผู้ประกอบการสามารถสร้างฐานลูกค้าและช่วยเหลือให้เศรษฐกิจกลับมาฟื้นตัวได้

ความเสี่ยงและความท้าทายของห่วงโซ่อุปทาน

เนื่องด้วยวิกฤตโควิด-19 ทำให้เกิดการเปลี่ยนแปลงในพฤติกรรมของผู้บริโภค ห่วงโซ่อุปทาน และเส้นทางสู่ตลาด สิ่งเหล่านี้ล้วนส่งผลกระทบให้บริษัทเกิดการเสียสมดุลทางธุรกิจ การตอบสนองต่อวิกฤตโควิด-19 นี้ยิ่งเป็นการเน้นย้ำสภาวะความเป็นผู้นำ ที่จะเร่งปรับตัวด้วยวิธีที่ทำให้ธุรกิจคล่องตัวในการทำงานและการปรับเปลี่ยนของห่วงโซ่คุณค่าในการตลาด (Value Chain) ที่จะมาขจัดความไม่แน่นอนในวิกฤตการณ์นี้

โควิด-19 ไม่ใช่ความเสี่ยงที่เกิดขึ้นทั่วไป ด้วยขนาดของผลกระทบวิกฤตการณ์นี้บดบังทุกสิ่งที่ผู้นำด้านโซ่อุปทานเคยประสบพบเจอมาก่อน ความรวดเร็วของการยกระดับต้องเริ่มประเมินอย่างต่อเนื่องตั้งแต่ต้นทางถึงปลายทาง, การคำนึงถึงความเหมาะสมและการติดตาม บริษัทต้องตอบสนองอย่างรวดเร็ว และเพื่อให้เกิดความมั่นใจว่าบริษัทได้กำหนดรูปแบบและแผนดำเนินการในระยะสั้นได้อย่างถูกต้อง ช่วยลดความเสี่ยงต่อบุคลากร และปกป้องระบบโซ่อุปทานทั่วโลก เพราฉะนั้น ข้อมูลที่แน่น และความสามารถในการวิเคราะห์ จึงมีความสำคัญในการทำความเข้าใจ ความซับซ้อนของปัญหา, การคาดการณ์การหยุดชะงักที่จะกิดขึ้น รวมถึงมีผลต่อพัฒนาการตอบสนองต่อปัญหาอย่างรวดเร็ว

ความท้าทายของห่วงโซ่อุปทาน

- ห่วงโซ่อุปทานขาดความยืดหยุ่น และเผชิญหน้าต่อการพังหรือหยุดชะงักในหลายๆ ประเทศ

- การดำเนินงานมีต้นทุนสูงขึ้น (เช่น ต้นทุนระดับโลกและค่าใช้จ่ายในด้านของอีคอมเมิร์ซ) และมักจะแสดงถึงต้นทุนที่มากที่สุดของบริษัท

- การดำเนินงานไม่เป็นไปตามความคาดหวังของผู้มีส่วนได้ส่วนเสียกับบริษัท (Stakeholder)

- การขาดความยืดหยุ่นในความสามารถของการตอบสนองความต้องการของลูกค้า

- ระบบไอทีที่ใช้ในจำเป็นต่อการดำเนินงานยังคงมีราคาสูง และส่วนระบบที่ยังใช้งานในองค์ขาดความยืดหยุ่นที่จะรองรับการเปลี่ยนแปล หรือพูดได้ว่าเทคโนโลยีที่ใช้ค่อนข้างเก่า

การผลิต

ในสถานการณ์การแพร่ระบาดของโควิด-19 บุคลากรที่มีส่วนเกี่ยวข้องเป็นตัวหลักในการขับเคลื่อนด้านการผลิตต้องคำนึงถึงความท้าทายที่เกิดขึ้นอย่างฉับพลัน โดยจะต้องรักษาไว้ซึ่งความมั่นคงของธุรกิจ

พวกเขาได้จัดตั้งทีมตอบสนองอย่างรวดเร็ว (Accenture’s supply chain resilience recommendations) เพื่อให้เข้าใจถึงการเปลี่ยนแปลงความต้องการในการผลิต ความท้าทายในการสนับสนุนแรงงาน และข้อจำกัดของระบบนิเวศของห่วงโซ่อุปทาน

บริษัทยังต้องมุ่งเน้นไปที่การสร้างธุรกิจที่สามารถพิสูจน์ได้ถึงการทำงานในอนาคต โดยใช้เทคโนโลยีใหม่เพื่อเพิ่มความยืดหยุ่น ปกป้องการดำเนินงาน และสนับสนุนพนักงานผ่านพ้นวิกฤตการณ์นี้ นอกเหนือจากความจำเป็นในข้างต้นที่กล่าวมาแล้วนั้น คำนึงถึงการดำเนินงานที่คำนึงถึงการป้องกันความเสี่ยงต่างๆ ที่จะเกิดขึ้นในอนาคต จะช่วยรักษาความได้เปรียบในการแข่งขันพื่อเร่งการเติบโตของธุรกิจเมื่อเศรษฐกิจฟื้นตัว

5 สิ่งที่ควรทำเพื่อสร้างความคล่องตัวให้กับบริษัททั้งในปัจจุบันและอนาคต

1. ทำความเข้าใจผลกระทบของการหยุดชะงักในอุปสงค์ – ต้องจำแนกแยกสินค้าที่มีความสำคัญที่สุดเพื่อรักษาเสถียรภาพและการเติบโต และผสมผสานทักษะที่สำคัญเพื่อบรรลุถึงความต้องการในอนาคต

2. บริหารจัดการความปลอดภัย และยืดหยุ่นต่อพนักงาน – ต้องรักษาความเชื่อมั่นของพนักงาน โดยไม่เพียงแต่แค่คำนึงความปลอดภัยเท่านั้น ต้องคำนึงถึงสุขภาพทางจิตและความสัมพันธ์ระหว่างเพื่อนร่วมงานด้วย

3. รับรองระบบนิเวศของการผลิต – ต้องเข้าใจโรคระบาดนี้ และเข้าใจข้อกำหนสัญญาสำหรับระบบนิเวศที่สำคัญ รวมถึงซัพพลายเออร์วัสดุบริษัทผู้รับเหมา ผู้ผลิตร่วม และผู้ให้บริการด้านโลจิสติกส์

4. ปรับสมดุล สินทรัพยฝั่งการผลิต – ต้องตัดสินใจอย่างรวดเร็วและแม่นยำเมื่อเกี่ยวกับการลงทุน ที่จำเป็นสำหรับสินทรัพย์ที่ไม่ได้ใช้แล้วเพื่อนำมาใช้ใหม่อีกครั้ง หรือสร้างความยืดหยุ่นมากขึ้นในสินทรัพย์หมุนเวียนในระยะสั้น เพื่อให้มั่นใจว่าการตัดสินใจเหล่านั้นจะไม่ขัดขวางการเติบโตของบริษัทในอนาคค

5. ใช้ประโยชน์จากความสามารถด้านดิจิทัล - ผู้ผลิตที่มีแพลตฟอร์มดิจิทัล ข้อมูลที่เข้าถึงได้และมีประโยชน์ รวมทั้งมีความสามารถในการวิเคราะห์ขั้นสูงจะสามารถตอบสนองต่อการหยุดชะงักของ COVID-19 ได้อย่างรวดเร็วแม่นยำและประสบความสำเร็จยิ่งขึ้น

ที่มาบทความ : https://www.accenture.com/be-en/insights/consulting/coronavirus-supply-chain-disruption

02

ก.ค.

2021